Leko Labs uit Luxemburg ontwikkelde een biobased constructieve wand die geen tussenvorm is tussen houtskeletbouw en CLT, maar een directe concurrent van CLT én beton. Isolatiemateriaal kan worden geïntegreerd tussen de lamellen en raam- en deuropeningen kunnen worden uitgespaard, een belangrijk verschil met CLT.

De ontwerpsoftware van Leko Labs is minstens even slim als de gepatenteerde verbindingen tussen de lamellen. Met dit nieuwe product zijn inmiddels de eerste woongebouwen gerealiseerd.

CEO van Leko Labs, Remo Gerber, is een snelle prater. Hij is van huis uit fysicus én chemicus (Oxford), en is ervaren in het zakenleven en de haute finance. Al jaren houdt hij zich bezig met het groot maken van bedrijven met duurzame ambities. Laatstelijk was hij betrokken bij Lilium, een bedrijf dat verticaal opstijgende elektrische vliegtuigen wil produceren. ‘Ze hebben bewezen dat het mogelijk is. Er heeft een toestel gevlogen. In de luchtvaart mag je dit nog geen prototype noemen, zo noem je een toestel dat aan alle regelgeving voldoet en die procedures gaan nog heel lang duren.’

19 miljoen euro voor houten wanden

Tijd voor iets nieuws voor Gerber en dat kwam op zijn weg door de ontmoeting met François Cordier, architect van opleiding en professie. Als partner bij een architectenbureau in Parijs begon Cordier tien jaar terug met de ontwikkeling van het bedrijf Leko Labs waarvan hij nu CTO is. Gerber is er nu een jaar bij betrokken en houdt zich vooral bezig met fondsenwerving. Dat leverde in februari al een totaal van 19 miljoen euro op.

Leko Labs heeft nu 40 werknemers, en dat is nog maar het begin. Ze zien er de dingen graag groot. ‘De luchtvaart is verantwoordelijk voor twee procent van de koolstofuitstoot ter wereld. De gebouwde omgeving voor veertig procent’, motiveert Gerber zijn overstap naar deze voor hem nieuwe branche.

Oersterke houtverbindingen

Het basisidee van Leko Labs: heb je wel massieve gelijmde platen hout nodig om de constructieve prestaties van CLT te halen? Waar je voor ramen en deuren weer gaten in moet zagen? En als dat niet het geval is, is het dan niet zonde van al dat hout? En kun je op de plek waar nu hout zit niet beter hoogwaardiger isolatiemateriaal aanbrengen? Zou dat ook niet beter zijn tegen akoestische trillingsoverlast?

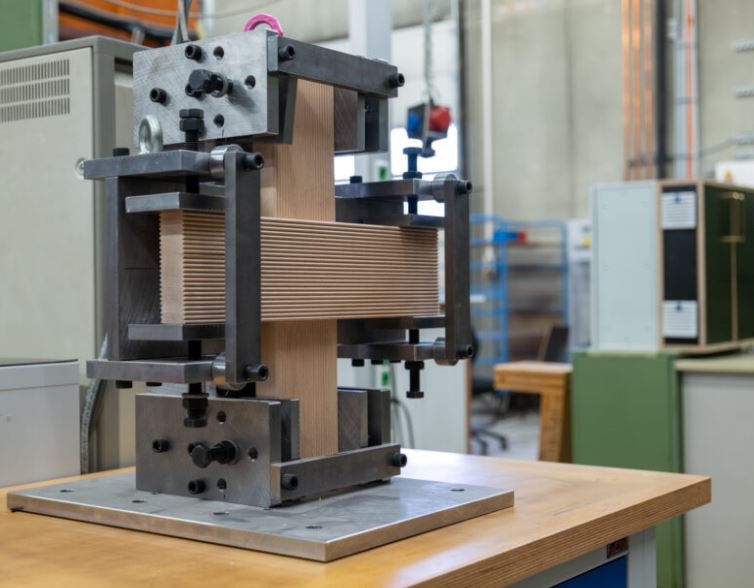

De vragen stellen is ze beantwoorden. De kern van de oplossing: een raamwerk van lamellen van hoogwaardig gevingerlast douglas, momentvast verlijmd én geschroefd op de verbindingen. Het raamwerk heeft behalve verticale lamellen ook horizontale lamellen. Daartussen bevindt zich isolatiemateriaal van geperste houtvezel. Aan beide zijden van het element kan naar believen isolerend of brandwerend plaatmateriaal worden aangebracht.

Over de precieze uitvoering van die verbinding doet Gerber geheimzinnig, hoewel het volgens hem gepatenteerd is. ‘Dat onderscheidt ons product duidelijk van houtskeletbouwelementen. Doordat bij ons de verbindingen zo sterk zijn kunnen we constructief bouwen met deze elementen, ook boven de zeven verdiepingen.’ Uit foto’s blijkt dat de verbindingen versterkt worden door in het hout gefreesde ribbelstructuren die in elkaar grijpen.

Maatwerk dankzij software

De elementen kunnen, net als hsb wanden, precies op specificatie gemaakt worden, met raam- en deurpartijen er al in. Gerber: ‘Dat is een groot verschil met CLT, waar je die gevelopeningen uit moet zagen, met de zaagresten kun je dan vervolgens niets meer. En wat denk je van akoestiek? Omdat het geen massief hout is speelt het trillingsaspect veel minder. Geluid plant zich veel minder voort door isolatiemateriaal dan door hout. De elementen zijn lichter dan CLT, maar minder gevoelig voor de akoestische problemen.’

Het basisproduct is niet het enige dat bijzonder is aan Leko Labs. Het bedrijf ontwikkelde software die heel precies berekent welke uitvoering van de wand nodig is op welke plek van een gebouw. Ook kan die software gebouwen die zijn uitgerekend op ander materiaal – lees: beton of kalkzandsteen – omrekenen naar de toepassing van de Leko-elementen.

Gerber: ‘Je kunt het raster van onze elementen heel fijnmazig maken. Dan wordt het element aanzienlijk sterker. Maar je kunt de lamellen ook verder van elkaar plaatsen. Dan neemt de sterkte af, maar die heb je op de bovenste verdiepingen ook minder nodig. Zo houden we de muren overal even dik, maar kan de sterkte variëren afhankelijk van de plaats waar het element geplaatst gaat worden in de constructie.’ Dat scheelt in materiaalgebruik, dus ook de inzet van hout. Het scheelt ook in de kosten. En volgens Gerber kan er in vergelijking met beton aanzienlijk smaller gedimensioneerd worden, wat grotere benutbare oppervlakten oplevert, tot wel 10 procent meer vergeleken met traditionele bouw.

Digital twin

Gerber: ‘We werken dus niet met een kit-of-parts, een gelimiteerd aantal elementen waaruit je bij je ontwerp kunt kiezen, maar we werken juist andersom: ontwerp maar een gebouw zoals je dat wil, en wij rekenen de elementen om, geoptimaliseerd naar de plek en functie die ze in het gebouw hebben. De tekeningen van de architect vertalen we in een geoptimaliseerd 3D ontwerp.’

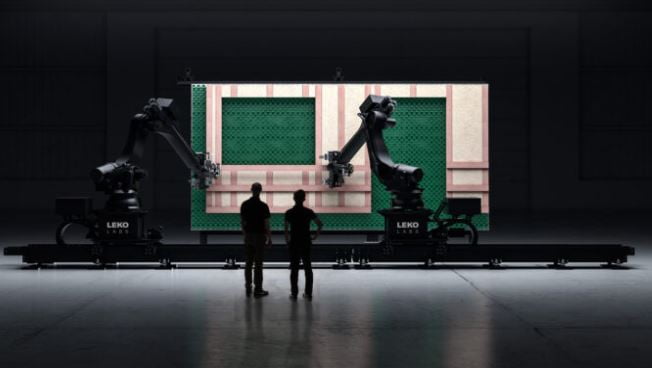

Dat leidt tot een digital twin, waar weer de precieze gegevens voor de vervaardiging per element uitgehaald worden. Dat produceren gaat nu nog grotendeels op een vrij traditionele manier, maar met de onlangs verzamelde fondsen gaat geïnvesteerd worden in robots. ‘Het mooie is dat robots die in de automotive gebruikt worden bijzonder geschikt zijn voor ons proces’, legt Gerber uit. ‘Dat is gekende en bewezen techniek, en de prijzen voor dit soort instrumenten vallen mee. We werken nu dus aan de laatste stap: de vertaling van de gegevens uit de digital twin naar de aansturing van de robots.’

Leko combineren met CLT en beton

Ondertussen zijn er al een aantal huizen, appartementengebouwen en bedrijfsgebouwen gerealiseerd met de Leko muren. ‘We produceren volgens Eurocode 5 dus we kunnen ermee bouwen in heel Europa. Lokale regelgeving over isolatie of brandveiligheid kan, deels met machine-learning, geïntegreerd worden in de ontwerpen.’ Beton blijft nodig voor funderingen en soms ook voor de constructie. En er zijn nog geen vloeren van het Leko-product, dus daar zet het bedrijf bij voorkeur CLT voor in. ‘Omdat het hout is en CO2 opslaat. Maar onze wanden zijn wel aantoonbaar zo sterk dat betonnen kanaalplaatvloeren ook kunnen worden toegepast’, aldus de CEO.

Tekst: Jan Maurits Schouten

Foto’s: Leko Labs